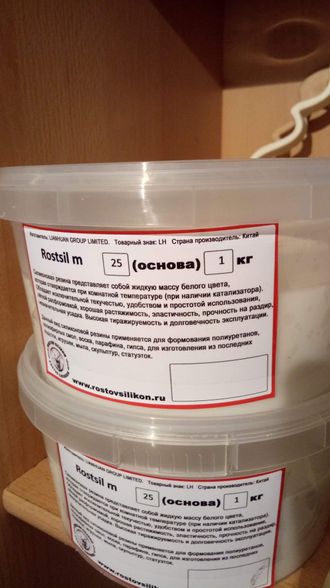

Формовочный силикон Rostsil на основе олова 1,025 кг

750 руб.

Формовочный силикон Rostsil это двухкомпонентная силиконовая резина: жидкий силикон и отвердитель на основе олова,соотношение компонентов 100:2.Высокая тиражируемость и долговечность эксплуатации.

Преимущества формовочного силикона Rostsil : Формовочный силикон Rostsil передает превосходную репродукцию самых сложных деталей и объектов.Формовочный силикон дает малую усадку или ее отсутствие.Формовочный силикон Rostsil обеспечивают высокую стабильность размеров. У формовочного силикона Rostsil высокие показатели эластичности и сопротивлению раздиру способствуют легкости извлечения и снижают опасность повреждения деталей и форм.Широкий диапазон марок формовочного силикона Rostsil с различной твердостью (М10,М20,М25,М30,М40), вязкостью и катализаторами предлагается для различных применений и конструкции форм.

Что такое формовочный силикон Rostsil

Формовочный силикон Rostsil представляет собой однородную текучую массу. Формовочный силикон Rostsil как правило, состоит из двух компонентов - основы и катализатора, при соединении которых происходит необратимый процесс отверждения. В результате чего, силиконовая масса из жидкого, текучего состояния переходит в твердое (резиноподобное).

Жидкий силикон Rostsil применяют для создания форм, которые в свою очередь используются для производства изделий методом литья или прессования (вдавливания). При заливке формовочного силикона Rostsil в опалубку, в которой размещена копируемая модель, после отверждения, вы получаете резиновую форму (молд). Формовочный силикон Rostsil, при этом, принимает обратную форму заливаемой модели. Это позволяет использовать полученную форму для дублирования предметов.

Формовочный силикон Rostsil используется для изготовления форм при производстве изделий из: полиэфирных смол, эпоксидных смол, полиуретановых эластомеров, жидких пластиков, природных и синтетических восков, гипса, цемента, и многих других материалов, так же применяется в пищевом и кондитерском производстве.

Существуют различные марки формовочных силиконов Rostsil. Кроме разницы в цене их отличие состоит в том, что есть силиконы на оловянном катализаторе, есть на платиновом катализаторе, что позволяет применять их для пищевой промышленности.

Благодаря уникальному химическому строению, силиконовая резина(формовочный силикон, Rostsil M) холодной вулканизации (RTV) широко признана как наиболее качественный и универсальный материал для изготовления гибких литейных форм. Повышенная теплостойкость, исключительно низкая усадка и стойкость к большинству органических и неорганических материалов, позволили силиконовой резине быть идеальным решением широкого круга задач, связанных с процессом формовки.

Формовочный силикон Rostsil - преимущества:

• Превосходная репродукция самых сложных деталей и объектов.

• Тепло- и химическая стойкость продлевают срок службы формы, даже при использовании агрессивных смол, которые выделяют в процессе вулканизации большое количество тепла.

• Малая усадка или ее отсутствие обеспечивают высокую стабильность размеров.

• Высокие эластичность и сопротивление раздиру способствуют легкости извлечения и снижают опасность повреждения деталей и форм.

• Широкий диапазон марок с различной твердостью, вязкостью и катализаторами предлагается для различных применений и конструкции форм.

• Прозрачные марки облегчают точный разрез вулканизованной резины, контроль заливки формуемого материала и его проникновения во все части формы.

Инструкция по применению

Допустимо механическое, а также ручное смешивание.Перед использованием тщательно перемешайте основу (компонент А) и тщательно взболтайте катализатор (компонент В).

Перед тем, как смешивать компоненты, убедитесь, что компаунд имеет комнатную температуру. Имейте в виду, что при хранении (или перевозке) материала на открытом воздухе в холодную погоду, может понадобиться до 24 часов для того, чтобы компоненты достигли комнатной температуры. Оптимальная температура помещения при формовании должна быть 20-25°C и влажностью не более 50% .Для смешивания компонентов используйте чистую, сухую тару. Тщательно перемешайте смесь в течении 1-3 мин., периодически соскребая со стенок и дна контейнера

Пропорция 18 - 20 г. отвердителя на 1 кг основы

Время жизни( Размешивания) 18 мин. До однородной массы

Время полного застывания (полимеризации) от 12 до 20 часов

:format(png)/6bc2e8ab9c2fed7.s.siteapi.org/img/14rlrw9d4nr4w4w4880w00kwssgck4)